Как изготовить фибропенобетон в домашних условиях?

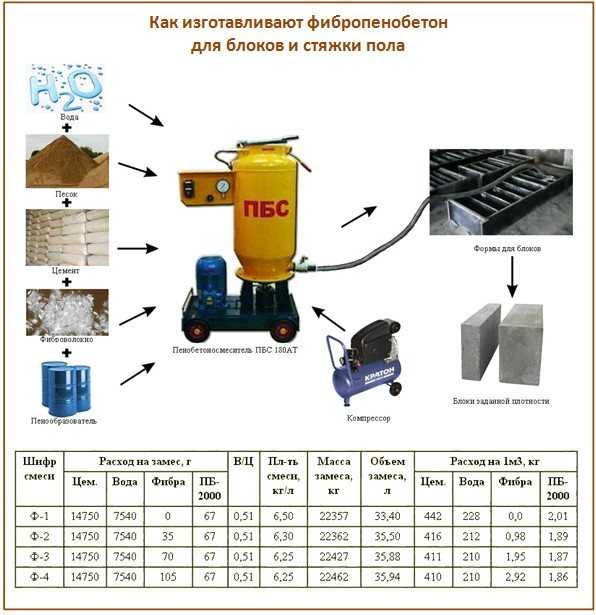

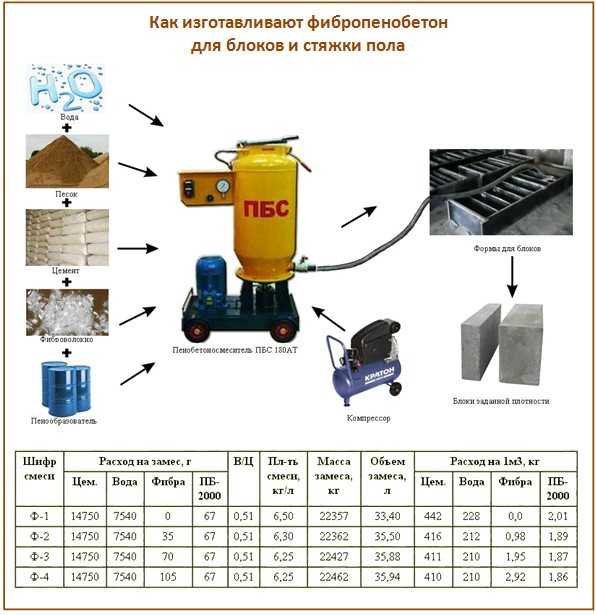

Вот как вы можете изготовить фибропенобетон для заливки полов, если у вас есть необходимое оборудование — фиброволокно добавлять можно двумя способами:

- Способ 1. Засыпаем в строительный миксер, в сухую смесь без воды – так волокно распределяется лучше. Просто во время перемешивания добавляем фибру частями.

- Способ 2. Добавляем прямо при замесе.

Итак, способ первый:

Шаг 1. Подключаем оборудование. Проверяем направление вращение – должно быть против часовой стрелки. Шаг 2. Заливаем воду (рассчитайте заранее, отталкиваясь от водопоглощения используемого песка) и запускаем. Шаг 3. Во время работы техники загружаем такие компоненты:

- Цемент.

- Песок.

- Пенообразователь 150-300 г.

- Фиброволокно 30-50 г.

И герметично закрываем люк. Сразу же нажимаем кнопку «Стоп» и за ней «Пуск», и отсчитываем время по таймеру. Шаг 4. Набираем по манометру давление 1,8 АТМ и закрываем кран подачи воздуха. Шаг 5. Дожидаемся окончания замеса примерно 3 минуты, и заливаем полы.

Способ второй:

- Шаг 1. Засыпаем в смеситель песок, чем сходу вяжем воду от предыдущей смеси.

- Шаг 2. Теперь – цемент, и тщательно перемешиваем все, пока смесь не станет однородного цвета. Это – ответственный этап.

- Шаг 3. Затворяем смесь водой по выбранной рецептуре. Снова все перемешиваем, пока не получится однородная пластичная масса.

- Шаг 4. Добавляем фиброволокно, ровно 0,1% от массы пенобетона. К слову, дозировку вы можете менять в зависимости от нужного итогового качества. При перемешивании фиброволокно само распределится по всей смеси.

В чем и преимущества такой добавки: фиброволокно не нужно заранее распушивать или смешивать с водой. А вот сочетать с другими добавками – легко.

Есть к изготовлению таких полов и свои нормы. Так, это требования ГОСТ 25485 — 89 «Бетон ячеистый» и ГОСТ 13.015.0 – 83.

Фибропенобетон для заливки пола изготавливается быстро и просто. Вот почему сегодня строительные бригады берут за такие полы всего около 2500 руб/м 3 . Кроме того, для такой технологии также не нужна дополнительная рабочая сила или сложная техника – все куда проще.

Заливать полы нужно при помощи специальной мобильной установки с производительностью 2-6 м 3 /час. Шланги должны быть до 30 м по вертикали и до 60 м по горизонтали – чтобы раствор нигде не застревал.

В качестве дополнительной защиты от растрескивания можете использовать маячки из влагостойкой фанеры. Ставьте их с шагом 1-2 метра. После заливки смело можете оставить прямо в полу – так они будут играть роль демпфирующих швов.

Теперь важно создать стяжке правильный температурно-влажностный режим, а именно – накрыть бетон полиэтиленовой пленкой. Через неделю, при температуре 22°С, пенобетон наберет до 70% марочной прочности

В итоге на поверхности перекрытия получается однородный монолитный слой, который легко скрадывает все неровности, достаточно теплый и экологичный. Как утверждают опытные строители, ходить по фибропенобетонным полам можно уже на четвертый день, а полную прочность такое основание набирает через 28 дней.

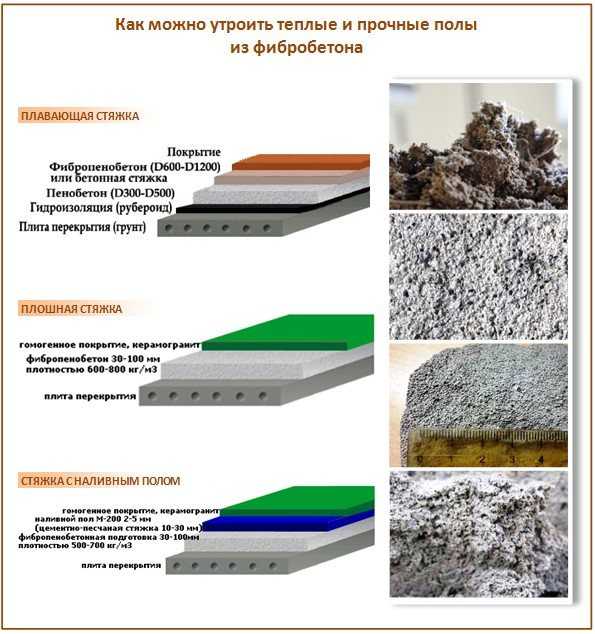

Вот пример, какой такой пол устраивают на неровном основании:

К слову, наиболее эффективным считается комбинированный вариант, когда для нижнего теплоизоляционного слоя используется фибропенобетон с плотностью 300-500 кг/м 3 , а в качестве верхнего – с параметрами 600-1200 кг/м 3 . А вот для реконструкции зданий используют фибропенобетон плотностью 800 кг/м 3 , благодаря чему полы в квартирах получаются теплыми и ровными.

А для большего утепления их еще заливают так:

Фибропенобетон в качестве финишной стяжки для полов хорош также тем, что достаточно легок и не создает дополнительной нагрузки. Вас также порадует тот факт, что никакого пылеобразования такая стяжка не дает, и работать с ней очень удобно.

Области применения

Учитывая вышеперечисленные технические характеристики фибробетона, этот материал стал популярным на рынке. Он применяется в конструкциях, на которые оказывается сильное давление со стороны окружающей среды. Эти конструкции могут быть как промышленного, так и бытового характера. Каждый исходный материал имеет свою сферу применения. Стальной фибробетон чаще всего применяется:

- шпалы, фундамент, мостовое покрытие, берегозащитные полосы;

- полы, тоннели;

- дороги, полосы для взлета и посадки на аэродромах, тротуары;

- тротуарная плитка, бордюрный материал;

- каркас конструкции, монолитные сооружения;

- каналы для водоотвода, шахты колодцев под канализацию, плотины, водоочистные системы;

- фибробетонные полы.

Бетон со стекловолокном используется при устройстве:

- щитов для шумозащиты;

- гидроизоляции для очистительных сооружений;

- декоративных изделий небольшого веса для отделки покрытий;

- фасадной отделки фибробетоном жилых конструкций;

- промышленных помещений, покрытия в которых подвержены загрязнению;

- заборов, скамеек, цветочных клумб и других объектов.

Базальтовый бетон является незаменимым при строительстве:

- перекрытий, фундамента, дорог;

- резервуаров, дамб, конструкций железнодорожного характера.

Фибробетон из полипропилена необходим для создания:

- конструкций из пеноблоков;

- ячеистого бетона;

- объектов небольшого веса.

Хлопковые и вискозные материалы используются при замешивании текстильбетона.

Как избежать основных ошибок

Самые распространенные дефекты стяжек образуются на фоне неграмотного приготовления рабочего раствора. Так, не следует вводить в рецептуру известь. Она хоть и повысит пластичность смеси, но существенно ухудшит прочность готовой конструкции. Недопустимо использование слишком жидкого раствора. В виду содержания избыточного количества воды система будет сохнуть не один месяц. Можно рассчитывать на меньшую прочность, большую усадку и растрескивание.

Не следует экономить на выравнивании и применять цементно-известковый раствор, который остался после завершения оштукатуривания стен. Такой слой быстро отвалится вместе с финишным напольным покрытием.

Из-за недостатка влаги верхний слой слишком быстро затвердеет и конструкция не получит требуемой прочности, поэтому пол следует увлажнять

Нельзя пренебрегать уходовыми мероприятиями.

Приготовление вспененного раствора с фиброй

В этой главе рассмотрим производство фибропенобетона на строительной площадке своими руками.

Смесь состоит из следующих компонентов:

- портландцемент;

- речной просеянный кварцевый песок;

- пена;

- фиброволокно.

Инструкция для приготовления фибропенобетонной смеси:

- Определяем необходимую плотность фибропенобетона, и рассчитываем объем материалов необходимых для его изготовления.

- В бетономешалке смешиваем портландцемент и кварцевый песок (сухая смесь);

- Одновременно, в пеногенераторе готовим необходимое количество пены.

- В бетономешалку заливаем воду, и при помощи насоса пеногенератора добавляем нужное количество пены.

- В хорошо размешанную однородную смесь пенобетона вводим расчетный объем фиброволокна (бетоносмеситель работает), и еще 15 минут перемешиваем все составляющие фибропенобетона для равномерного распределения фибры в структуре материала.

- При помощи шланга доставляем готовую смесь в формы или установленную опалубку (см. видео в этой статье).

Дом из фибропенобетона, благодаря высоким теплоизоляционным характеристикам, на 20–30% теплее в сравнении с домами, возведенными из кирпича или монолитного железобетона. Стены из фибропенобетона отличаются высокой термостойкостью, морозостойкостью и повышенной звукоизоляцией – весьма ценные качества для любого здания.

Преимущества фибробетона

При условии равномерного распределения фиброволокон по всей толщине пола прочность всей поверхности существенно увеличивается. Этого невозможно достичь при традиционном способе устройства стяжки с помощью каркасного или сеточного армирования.

При условии равномерного распределения фиброволокон по всей толщине пола прочность всей поверхности существенно увеличивается. Этого невозможно достичь при традиционном способе устройства стяжки с помощью каркасного или сеточного армирования.

Появление сколов или трещин практически не наблюдается. Отсутствие арматуры позволяет придавать конструкции любую сложную форму, которую позволит создать опалубка.

Вес и толщина такой заливки существенно меньше при сопоставимых с железобетоном технических параметрах. Это позволяет использовать его для заливки по межэтажным перекрытиям большой площади.

Долговечность элементов, конструкций и полов с использованием фибры превышает аналогичные по показателям обычные изделия полы более чем в 15 раз.

Особой отличительной чертой таких конструкций является их высокая устойчивость к резким перепадам температуры, а так же жаростойкость, водонепроницаемость, морозоустойчивость. Изделия имеют высокий коэффициент сопротивления истиранию, ударной деформации, растяжению и излому.

Стоимость фибробетона несколько выше, чем у обычного, но за счет повышенной прочности расход материалов и, следовательно, стоимость конечного изделия немного снижается.

Оборудование для производства

Резательное оборудование для производства блоков. Применяют для производства фибропенобетонного блока:

- мобильные комплексы для заливки;

- смесители для изготовления фибропенобетона, которые предназначены для приготовления поризованных строительных растворов плотностью от 200 кг/м.;

- малогабаритные передвижные установки, которые изготавливают до 5 м строительного материала за смену.

Перед началом работы с блоками на основе пенобетона с добавлением фибры нужно ознакомиться с рекомендациями опытных строителей. При производстве работ собственноручно нужно помнить, что в блоках существуют компоненты, которые обладают высокой впитываемостью. Это говорит о том, что раствор нужно готовить жидкой консистенции.

Рекомендуют изделия из блоков на основе фибропенобетона не оставлять без соответствующей отделки. Ведь они способны как украсить внешний вид, так и послужить дополнительной защитой

При работе с фибропенобетоном важно не забывать о системе стандартов, которая присуща каждому заводу-изготовителю. Поэтому при заказе блоков нужно заранее уточнить их габариты

Упаковка товара не должна содержать повреждения, а комплектация соответствовать заказу.

Но есть у них одно слабое место: при усадке стены или увеличении циклов размораживания в материале могут образовываться трещины. Фибропенобетон успешно устраняет эти проблемы.

Преимущества

Плюсы в фибропенобетонах значительно превышают его недостатки. К преимуществам относятся:

Дополнительная теплота сооружений за счет способности материала накапливать тепло. Это свойство позволяет экономить на теплоизоляционных материалах и отопительных приспособлениях.Ускоренный процесс работы, который происходит за счет больших размеров блоков. Увеличивается скорость кладки и уменьшаются денежные затраты из-за применения специального клея.Повышенная прочность к ударам и стиранию.Надежность, которая присуща фибропенобетону, делает здание долговечным. Материал не поддается гниению и обладает высокой прочностью.Наличие звукоизоляции. Материал обладает свойством поглощать звуковые волны, что обеспечивает тишину в помещении.Исключает возникновение пластических деформаций и трещин.Экономичность материала за счет его размеров, которые позволяют уменьшить расход на укладочные растворы и толщину штукатурного слоя.

Микроклимат помещений. Фибропенобетон уменьшает потери тепла в холодное время года и обеспечивает комфортную температуру летом. Материал не подвергается воздействию сырости и управляет уровнем влажности.Удобная транспортировка за счет соотношения веса и объема.Фибропенобетон обеспечивает экологичность помещений, так как в период эксплуатации не выделяет токсичные компоненты.Пожаробезопасность материала относится к 1 степени огнестойкости. В момент открытого пламя огня не теряет свои прочностные характеристики и не выделяет токсины. В результате этого, рекомендовано применять фибропенобетон для зданий и сооружений, на которых планируется хранение материалов подвластным сильному горению.За счет идеальных геометрических параметров блоков можно возводить ровные стены.Не требует оштукатуривания.Хорошо фиксирует крепление к стене тяжеловесных предметов.Применение в различных областях строительства.

Сейчас читают: Незамерзайка для бетона (антиморозные добавки, антифриз, незамерзающая жидкость)

Фибропенобетон за счет своего тепла, легкости и прочности является лучше стандартного пенобетона.

Свойства и область применения

Для начала необходимо сказать о том, что материалы данного типа изготавливаются определенными компаниями. Поэтому говорить о качестве продукции стоит исходя из общих характеристик, а, не основываясь на определенной партии. Учитывая это, фибропенобетон будем рассматривать как отдельное изделие, созданное без нарушений технического процесса ().

Характеристики

Прежде всего, стоит сказать о том, что этот вид материала можно смело назвать самым экологичным. Ему присвоен индекс 2, тогда как древесина стоит на первом месте, а кирпич на десятом ().

При этом фибропенобетон не нуждается в дополнительной обработке, которая бы снижала данный показатель, что нельзя сказать о дереве, которому необходима пропитка и защита от огня.

Отдельное внимание стоит уделить и тому, что изделия из этого материала могут иметь различные габариты. Особенно пользуются спросом большие блоки, поскольку они значительно сокращает время монтажа, и упрощают его

Также при их изготовлении можно заранее учесть некоторые особенности и создать дополнительные формы, что позволит полностью упразднить алмазное бурение отверстий в бетоне или свести их количество к минимуму.

Необходимо сказать о том, что данный материал неплохо сохраняет тепло, но его не стоит использовать без дополнительного утеплителя . Дело в том, что фибропенобетонные блоки не имеют однородной структуры, поскольку пузырьки воздуха в них располагаются хаотично и имеют разный размер. Именно из-за этого стоит устанавливать хотя-бы тонкий утеплитель, чтобы изоляция была равномерной, хотя в регионах с теплым климатом этого можно и не делать.

- Правильно изготовленный пенофибробетон обладает отличными антибактериальными показателями . Ему не страшна плесень или грибок, но профессиональные мастера все же советуют добавлять грунтовку с подобными добавками в раствор или производить последующую обработку.

- Обычно недостатки фибропенобетона выражены не так ярко как достоинства. Они заключаются в относительно невысокой прочности . При этом данный материал вполне подойдет даже для изготовления трехэтажных домов.

- Также стоит сказать и о том, что эти блоки очень легко обрабатывать . Выбрав их для создания стен можно избежать такого процесса, как резка железобетона алмазными кругами.

Область применения

Учитывая то, что подобные блоки обладают небольшим весом, их часто используют для изготовления межкомнатных перегородок или перемычек.

Многие мастера используют данный материал для создания небольших строений и домов. Дело в том, что его цена и свойства вполне позволяют сэкономить и решить ряд проблем связанных с утеплением и экологической чистотой.

Применять такие блоки для изготовления фундамента или цоколя не рекомендуется. Обычно инструкция по монтажу предлагает использовать в таких случаях более прочные изделия.

- Производя работы своими руками, стоит помнить, что данные блоки имеют определенную впитываемость, и поэтому раствор делают слегка жидким.

- Стоит помнить, что каждый производитель этих материалов имеет свою систему стандартов, которая не всегда совпадает с популярными габаритами. Поэтому заказывая блоки необходимо заранее узнать про их размер.

- Не следует оставлять готовые изделия из такого материала без соответствующей отделки. Она не только украсит внешний вид, но и послужит дополнительной защитой.

Как появился фибропенобетон

Название данного материала говорит само за себя. Сначала был только пенобетон. Это смесь цемента, воды и песка, в которую дополнительно добавляли специальные вспенивающие вещества на натуральных или синтетических основах. Данную смесь разрезали на отдельные блоки и оставляли на открытом воздухе, пока они не высыхали. Изготовление происходило без участия современного высокотехнологичного оборудования. Для повышения прочности пеноблоков использовался автоклав, но такого усиления все равно не хватало для строительства домов выше двух этажей.

Фибропенобетон в блоках

Вскоре было решено защищать пенобетонные изделия от пластической деформации посредством использования в их составе полипропиленовую фибру. Такова история фибропенобетона.

Вернуться к содержанию

Технология изготовления

Для изготовления бетонной стяжки применяют следующие материалы и оборудование:

- наполнитель в виде карьерного мелкофракционного песка;

- вода;

- песок;

- цемент;

- портландцемент;

- пенообразователь;

- автоклав;

- насос;

- бетономешалка;

- парогенаратор.

Изготовление бетонной стяжки состоит из следующих этапов:

-

подготавливают раствор;

- укладывают смесь;

- обеспечивают уход за бетонированной стяжкой.

Для приготовления раствора понадобится одна часть цемента и три части песка. В соединенные ингредиенты вливают воду и приступают к перемешиванию смеси до образования однородного состояния. При использовании мешалки для бетона, в нее вливают воду и включают. После чего всыпают песок и цемент. Перемешивание происходит около пяти минут. По истечении заданного времени смотрят на густоту раствора и при необходимости добавляют еще воды.

Заливка смеси происходит беспрерывно и равномерно. Для придания ровности бетонной поверхности применяют маяки, по которым и осуществляется стяжка пола. После нанесения раствора его необходимо разровнять, делают это с помощью обрезка трубы или шпателя.

Важно обеспечить правильный уход за покрытой бетонной поверхностью. Пенобетонная стяжка не любит воздействие высоких температур и прямых солнечных лучей

За счет попадания лучей солнца на ячеистый бетон, происходит испарение влаги, что влечет за собой растрескивание поверхности. Для предотвращения таких последствий залитый раствор накрывают пленкой и периодически орошают водой.

Не рекомендуют начинать эксплуатацию залитого пола после недостаточной его выдержки. Ошибочным считается мнение, что ходить по не полностью застывшему полу можно спустя трое суток. Ранняя эксплуатация пенобетонной стяжки способна нарушить качественные характеристики строительного материала и нарушить прочность всей конструкции.

ОПТИМАЛЬНАЯ КОНСТРУКЦИЯ СТЕНЫ

За счет введения волокна прочность фибропенобетона на растяжение при изгибе составляет до 100 % от прочности на сжатие, хрупкость значительно меньше чем у неармированного ячеистого бетона. Это дает возможность поставлять материал на объект, подавать на этаж и вести кладку без потерь.

Увеличенное удельное сопротивление выдергиванию саморезов позволяет надежно закрепить оконные и дверные блоки, радиаторы и трубы отопления, навесную мебель, выключатели и т.д.

Высокие показатели морозостойкости фибропенобетона предоставляют возможность устройства навесного вентилируемого фасада без дополнительной защитной отделки стенового материала, а учитывая хорошие теплоизоляционные свойства и без дополнительной теплоизоляции. В случае устройства навесного фасада с дополнительной теплоизоляцией волокнистыми утеплителями коэффициент сопротивления теплопередачи значительно превысит требуемое сопротивление теплопередачи для Ростовской области.

Расчет количества пеноблоков

| Выбор размера блока, LxHxD | 600x250x500600x250x375600x250x300600x250x250600x200x500600x200x375600x200x300600x200x250600x200x150600x250x100600x250x75600x250x150600x200x100600x200x75625x250x500625x250x375625x250x300625x250x250625x200x500625x200x375625x200x300625x200x250625x200x150625x250x100625x250x75625x250x150625x200x100625x200x75625x200x400625x250x400 |

| Общая длина стен, метров | |

| Средняя высота стен, метров | |

| Общая площадь оконных и дверных проемов, м2 | |

| Рассчитать |

| Количество блоков: | м3 | шт. |

| Количество блоков кратное паллете: | м3 | шт. |

| Количество блоков на паллете: | ||

| Количество паллет: |

Упрочнение бетонных полов

Когда стяжка готова, есть смысл заняться ее упрочнением, особенно, если конструкция будет эксплуатироваться в жестких условиях. Так поверхность приобретет устойчивость к механическому, температурному и химическому воздействию. На практике чаще всего применяется упрочнение сухими топпингами и введение специальных пропиток.

Пропитки, силеры наносятся на новый бетон спустя 1-2 недели после заливки. Составы разносятся по поверхности методом налива и распределяются при помощи ракли, валиков или шпателей. Спустя полчаса после покрытия начинаются химические реакции и гелеобразование.

Чтобы процесс шел более активно, пол дополнительно увлажняют. Когда произойдет полное насыщение поверхности, остатки силеров смывают водой, стяжку очищают раклей или чистой ветошью. Далее бетон оставляется до полного созревания.

Впервые упрочнитель вносится после первичного схватывания, как правило, через 3-6 часов после заливки. След от обуви не должен проваливаться в слой более, чем на 5 мм. По стяжке при помощи специальных дозирующих тележек распределяется 2/3 состава. После потемнения смеси проводят затирку, чтобы топпинг смог внедриться в поверхность.

Без перерыва вносят остаток и далее действуют аналогичным образом. Финишную обработку проводят только после того, как бетон достаточно окрепнет. Это легко проверить, встав на стяжку, — след от обуви не должен проваливаться более, чем на 1 мм.

После упрочнения можно нанести финишное покрытие, например, эпоксидные или полиуретановые лаки или лакокрасочные составы на полимерной основе.

Области применения

Применение блоков из фибропенобетона актуально в монтаже перегородок между комнатами домов за счет своего легкого веса. А также:

- при строительстве зданий и сооружений на железобетонном каркасе;

- при реконструкции домов;

- для возведения бескаркасных зданий с малым количеством этажей;

- для строительства коттеджей и мансард;

- при монтаже опалубки монолитного пояса. Который включает в себя монтаж опалубки, установку арматурного каркаса и заливку бетонного раствора. Этот способ ускоряет строительный процесс за счет отсутствия необходимости в ожидании достижения бетона его прочностных характеристик;

- для создания несущих конструкций;

- при заливке фундамента;

- для теплоизоляции внутренних стен;

- при возведении производственных зданий;

- для установки оконных и дверных перемычек;

-

при строительстве бытовых помещений и гаражей;

- при возведении небольших размеров стеновых плит и перемычек для строительства сооружений и зданий не выше 3 этажей. Благодаря этому способу отличается высокая эффективность применения изделий из фибропенобетона для сокращения сроков монтажа и улучшения теплоизоляционных характеристик сооружений;

- применяют блоки на основе пенобетона с добавлением фибры при строительстве небольших домов. Так как цена и свойства материала позволят сэкономить на теплоизоляции и блоки обеспечат в помещении экологически чистые компоненты.

Общие характеристики

Традиционные бетонные стяжки имеют густую или полусухую консистенцию. Основой служит цементный раствор марки не ниже М150, взятый в пропорции цемента и песка 1:3. Для замеса сначала смешиваются сухие компоненты, после чего происходит затворение водой.

В результате получается традиционная конструкция с прочностью на сжатие порядка 25 МПа. В жилых помещениях минимальная прочность составляет 12 МПа, в помещениях с высокими нагрузками – 20 МПа. Поэтому бетонные стяжки имеют хороший запас по прочности и все предпосылки к длительной эксплуатации.

В качестве заполнителя допустимо использовать песок, гравий, щебень. Размер заполнителя не должен быть более 1/3 от всей толщины конструкции.

Полусухие разновидности содержат меньшее количество воды. Это обеспечивает гораздо большую прочность на сжатие – порядка 35 МПа.

Подача раствора может быть организована при помощи пневмонасоса или вручную

Плюс ко всему, такие системы меньше подвержены усадке, а значит и трещинообразованию. К таким растворам могут быть добавлены модификаторы, ускоряющие твердение, повышающие пластичность, плотность.

Еще один вариант приготовления растворов – применение готовых смесей. В них достаточно добавить воду прямо на стройплощадке. Количество воды затворения всегда указывается производителем.

В большинстве случаев в рецептуру входят армирующие волокна, что успешно предотвращает усадку и растрескивание. Приготовленные растворы могут отличаться густой, полужидкой или полусухой консистенцией. Полужидкие смеси оптимально распределяются по основе, формируя самонивелирующуюся стяжку – это идеальный финишный слой под укладку напольных покрытий.

Качество растворов можно улучшить путем введения полимерных присадок, что ускоряет схватывание. На такие стяжки можно класть керамогранитные и керамические покрытия уже спустя 24 часа, некоторые смеси позволяют проводить финишные работы через 4 часа.

Рынок предлагает продукт, который может готовиться и подаваться при помощи бетононасосов. Прочность таких растворов достигает 55 МПа. Кроме того, готовая смесь – оптимальный вариант для стяжек с напольным отоплением. Но, следует проверить, чтобы на упаковке была отмечена возможность такого применения. По данной технологии раствор должен покрыть теплоносители на толщину от 2 см.

Материалы, оборудование и инструменты для устройства бетонных полов

Чтобы обеспечить непрерывность технологического процесса, на стройплощадке должен находиться весь комплект материалов и оснастки.

Для устройства бетонной стяжки потребуются следующие материалы:

- цемент – марочная прочность должна соответствовать М400-М500;

- песок — используется только качественный карьерный материал. Если требуется, он просеивается через сито. Применение речного песка, не прошедшего специальную обработку недопустимо. Такой тип имеет гладкие песчинки, что негативно сказывается на прочностных характеристиках. Этот тип лучше задействовать для засыпки песчаной подушки по грунту;

- щебень либо гравий – классический компонент бетонной смеси. Размер фракции выбирают с опорой на толщину стяжки;

- керамзит – применяется в тех случаях, когда необходимо обеспечить дополнительную теплоизоляцию. Вместо керамзита можно использовать плиты минеральной ваты или пенополистирола. Все материалы пригодны для устройства конструкций по готовым бетонным плитам или грунту;

- фиброволокно – для дополнительного армирования;

- стальная армирующая сетка с размером ячеек, соответствующем проектным нагрузкам и диаметром прутка 6-8 мм + вязальная проволока. Вместо стали можно использовать стекловолокно или простой армирующий прут;

- оцинкованный металлический профиль – в качестве направляющих удобно использовать п-образный профиль, работающий в гипсокартонных системах. В некоторых случаях установки маяков проводят с участием штукатурного т-образного профиля, но это менее удобно;

- п/э пленка – выступает как гидроизоляционный слой и служит укрывным материалом для ухода за свежеуложенной стяжкой;

- нивелирующиеся составы – могут использоваться для финишного выравнивания покрытия.

Комплект оборудования:

- бетономешалка или мощный строительный миксер – применяются для приготовления рабочих растворов;

- пневмонагнетатели, растворонасосы – требуются для механической заливки полусухой стяжки;

- виброрейки – служат для уплотнения уложенного раствора;

- уровень, правило, линейка, — инструмент для измерений, нанесения разметки, проверки ровности;

- чистая тара, гладилки, лопаты, шпатели, мастерки;

- трамбовочные машины – используются для уплотнения промежуточных слоев в многослойных стяжках;

- отбойные молотки, перфораторы – привлекаются для демонтажа старых конструкций.

Как изготовить фибропенобетон в домашних условиях?

Вот как вы можете изготовить фибропенобетон для заливки полов, если у вас есть необходимое оборудование — фиброволокно добавлять можно двумя способами:

- Способ 1. Засыпаем в строительный миксер, в сухую смесь без воды – так волокно распределяется лучше. Просто во время перемешивания добавляем фибру частями.

- Способ 2. Добавляем прямо при замесе.

Итак, способ первый:

Шаг 1. Подключаем оборудование. Проверяем направление вращение – должно быть против часовой стрелки. Шаг 2. Заливаем воду (рассчитайте заранее, отталкиваясь от водопоглощения используемого песка) и запускаем. Шаг 3. Во время работы техники загружаем такие компоненты:

- Цемент.

- Песок.

- Пенообразователь 150-300 г.

- Фиброволокно 30-50 г.

И герметично закрываем люк. Сразу же нажимаем кнопку «Стоп» и за ней «Пуск», и отсчитываем время по таймеру. Шаг 4. Набираем по манометру давление 1,8 АТМ и закрываем кран подачи воздуха. Шаг 5. Дожидаемся окончания замеса примерно 3 минуты, и заливаем полы.

Способ второй:

- Шаг 1. Засыпаем в смеситель песок, чем сходу вяжем воду от предыдущей смеси.

- Шаг 2. Теперь – цемент, и тщательно перемешиваем все, пока смесь не станет однородного цвета. Это – ответственный этап.

- Шаг 3. Затворяем смесь водой по выбранной рецептуре. Снова все перемешиваем, пока не получится однородная пластичная масса.

- Шаг 4. Добавляем фиброволокно, ровно 0,1% от массы пенобетона. К слову, дозировку вы можете менять в зависимости от нужного итогового качества. При перемешивании фиброволокно само распределится по всей смеси.

В чем и преимущества такой добавки: фиброволокно не нужно заранее распушивать или смешивать с водой. А вот сочетать с другими добавками – легко.