«Правильная» переставная опалубка для монолитных стен из керамзитобетона. Оптимизация технологии.

С учетом своего предыдущего опыта работы с керамзитобетоном, я решил сделать более оптимальную опалубку для дальнейшей отливки стен и внутренних перегородок из керамзитобетона. Предыдущий вариант опалубки не позволял стыковать ее отдельные части без дополнительных накладок так, что бы отверстия под стяжки располагались с постоянным шагом. Это вносило определенный дискомфорт в работу. На стене появлялись «наросты», пусть и незначительные и толщиной в 1 см. Кроме этого требовалась работа по их срубанию а так же по заделке довольно большой щели между двумя опалубками. Это требовало дополнительного времени на переустановку опалубки.

Что бы устранить все эти недостатки пришлось сделать новую опалубку (старая тоже в работе, но постепенно подвергается модернизации).

Во-первых, я увеличил объем опалубки. Если раньше лист фанеры 1220 х 2440 мм резался на 9 частей ( размер боковины ~ 80 х 40 см). То сейчас он режется на 4 части ( ~ 122 х 61 см) . Таким образом объем опалубки при толщине стен в 50 см стал около 350 литров (вместо 160).

Во-вторых, я отказался от отверстий в центральной части опалубки. Жесткость фанеры 8 мм оказалось достаточной для крупнопористого керамзитобетона и средние стяжки я практически не применял. Поскольку длина опалубки увеличилась, я для придания ей дополнительно продольной жесткости планировал прикрепить к ней саморезами пару деревянных брусков. Но и этого не потребовалось.

В третьих, я решил сместить отверстия под стяжку так, что бы при последовательной стыковке опалубки размер между крайними отверстиями соседних опалубок был равен расстоянию между отверстиями самой опалубки. Это позволит безболезненно сдвигать опалубку на «полкорпуса» при необходимости. Для этого пришлось решить простейшее уравнение для первого класса:

Х + Х + Х/2 + Х/2 = L

Т.е. 3Х=L

Новую опалубку я решил испытать на несущих стенах – перегородках, которые будут располагаться внутри дома. Поскольку керамзитобетон — все же достаточно легкий материал, а перегородки обращены в сторону неотапливаемого гаража, толщину их я решил сделать в 1 кирпич – 25 см.

Что бы сразу точно задать прямолинейность стен, а большая опалубка не ёрзала по бетонной плите, и раствор не вытекал снизу опалубки, я выложил контур стены кирпичом, тычковым рядом.

Таким образом, опалубка сразу стала на место и идеально. Что бы выдержать толщину стены, при установке опалубки я на каждую верхнюю стяжку устанавливал кирпич в качестве «эталона» ширины. Отливать бетон он не мешал, а по мере отливки и поднятия уровня бетона до стяжки, стяжка слегка ослаблялась (на пол-оборота гайки) и кирпич вынимался.

Таким образом удалось достичь практически идеальной ровности, вертикальности и одинаковости толщины стены из монолитного керамзитобетона.

По мере отливки стены, опалубка переставлялась на 1 корпус вверх. При этом приятно удивило качества шва между опалубками. Неравномерность (шов) составил буквально 2-3 мм! При дальнейшей отделке стены (оштукатуривание) не потребуется никакая дополнительная обработка и шпатлевка.

А поскольку опалубка с рабочей стороны обтянута полиэтиленовой пленкой, закрепленной с помощью степлера, то поверхность бетона по большей части совершенно гладкая, почти зеркальная.

Скорость переустановки опалубки тоже заметно возросла. И хотя стыки опалубки я все же закрывал простой дощечкой на нескольких саморезах, что бы обеспечить единую плоскость, это не идет ни в какое сравнение со стыковкой опалубки при помощи отдельных кусочков фанеры.

Поскольку опыт оказался чрезвычайно положительным, я решил пересверлить отверстия под стяжки и во всей остальной опалубке. Благо что крупнопористый керамзит практически не содержит жидкой фракции раствора, и наличие отверстий в боковых стенках никак не сказывается на качестве отливки.

Большой объем опалубки благоприятно сказалась и на производительности, скорость возведения стен заметно возросла. Поскольку больше времени стало оставаться на собственно заливку стен, а не на переустановку опалубки.

Если кто то задумает воспользоваться моим опытом по строительству стен из керамзитобетона, ему следует учесть и мои ошибки в плане изготовления опалубки.

Константин Тимошенко

Обсуждение строительства керамзитобетонных стен на форуме…

Армирование конструкции

http-equiv=»Content-Type» content=»text/html;charset=UTF-8″>mg class=»lazy lazy-hidden size-full wp-image-2582 aligncenter» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″ data-lazy-type=»image» data-lazy-src=»https://vremya-stroiki.net/wp-content/uploads/2018/03/35993zdochka-.jpg» alt=»» width=»644″ height=»343″ data-lazy-srcset=»https://vremya-stroiki.net/wp-content/uploads/2018/03/35993zdochka-.jpg 644w, https://vremya-stroiki.net/wp-content/uploads/2018/03/35993zdochka—300×160.jpg 300w» data-lazy-sizes=»(max-width: 644px) 100vw, 644px»>

Для повешения прочности монолитной конструкции применяется специальная система армирования бетона путем установки конструкций из металлических или полимерных прутов специального назначения. В зависимости от толщины стены армирующий каркас может быть выполнен в виде плоской сетки или пространственной конструкции с расположением арматурных струн в несколько рядов.

Минимально допустимый диаметр продольных арматурных прутов из стали составляет 10 мм, поперечная перевязка не менее 8 мм. Полимерная стеклопластиковая арматура может применяться на один стандартный размер меньше, чем металл. Шаг поперечных вставок не более 250 мм. Это обеспечит нормальную фиксацию продольных прутов и неподвижную форму всей конструкции.

Соединение всех армирующих элементов между собой производится при помощи вязальной проволоки. Применение электросварки допускается только в крайних случаях, так как при сильном нагреве и последующем остывании физико-механические свойства арматурной стали могут ухудшиться.

Заливка бетона

Заливка производится слоями по 50-70 см с обязательным уплотнением смеси при помощи вибрационного инструмента. Остановка работ, приводящая даже к частичному высыханию верхнего слоя, не допускается, так как это приводит к нарушению прочности стены. Снятие опалубки после заливки бетона производится не ранее чем через 72 часа в летнее время и 96 часов зимой. Более подробно о том как правильно заливать бетон можно почитать здесь.

В заключение

Применение монолитного железобетона в строительстве имеет существенные преимущества в сравнении с другими материалами и технологиями. Это, прежде всего, скорость выполнения работ и прочность изготовленных конструкций. Довольно простая технология производства работ позволяет выполнять монтаж без привлечения профессиональных бригад и строительных компаний

Все это привлекает внимание индивидуальных застройщиков и служит дальнейшей популяризации данной технологии

Применение опалубки для разных типов фундаментов

Опалубка для фундамента

Устройство любого монолитного фундамента требует применения формы. Исключение составляют фундаменты из сборного железобетона.

Применяя опалубку при устройстве фундамента, нужно выдерживать ряд условий:

1Конструктив должен быть устойчивым, прочным, так как давление бетона на стенки может достигать десятки килограмм на квадратный метр

2Размеры конструкции должны быть строго выставлены

3Не допускать наличие щелей, не плотностей прилегания всех элементов системы друг к другу, чтобы не допустить течи бетона

4Необходимо использовать крепёж, позволяющий легко собирать, а также демонтировать форму

Ленточное основание

Плитного

Плитное основание

Плитного

Плитное основание визуально представляет собой площадку из бетона. Заглубляется на глубину до 0,5 м или более 1,8 м. Для устройства такого основания применяться несъемная форма. Здесь в качестве плоскости выступают листы пенополистирола 50 или 100 мм, которые потом будут служить утеплителем и гидроизолирующей конструкцией.

Варианты со щитовой или съёмной системой — неэффективны, так как процесс разборки достаточно трудоёмкий. А в случае с разборной (съемной) конструкцией, придется значительно увеличивать площадь котлована под плиту, чтобы осталось место для работ по монтажу и последующей разборки всей формы.

Свайного

Свайное основание

Свайного

Свайный, он же ростверковый, включает в себя элементы ленточного фундамента. В этом варианте оправдано применение деревянной опалубки.

Учитывая тот факт, что свайная конструкция может быть заглубленной, в уровень земли, выше уровня земли, применение формы из досок незаменимо. Единственно, при заглубленном варианте, может быть использована полистирольная несъёмная опалубка, но в частном строительстве такие случаи практически не применяются.

После установки свай на земле между ними устраивается деревянная опалубка, а между свай заливается армированная лента, которая может служить ростверком.

При размещении фундамента выше земли, также между смонтированных свай выставляется деревянная конструкция и заливается бетон.

Такие формы легко изготавливаются и монтируются своими руками, так как свайный конструктив нашел своё широкое применение в частном строительстве.

Бетонная лестница в частном доме: виды, устройство, инструкция изготовления своими руками, отделка | 80+ Фото & Видео

Разновидности

В современном строительстве для возведения опалубки используют разнообразные материалы. Это и деревянные, и металлические, и пенополистироловые разновидности. Также они имеют всевозможные конструкции. Опалубка бывает съемная, несъемная, сборная, разборная передвижная. Они различаются по размерам и толщине.

Рассмотрим основные виды и материалы, из которых чаще всего выполняется монтаж опалубных конструкций.

Деревянная

Изготавливается из деревянных щитов, досок, водостойкой фанеры, бруса. Такая опалубка используется единоразово. Ее можно крепить на гвозди или саморезы. Такая конструкция подойдет для строительства небольших зданий и сооружений. Основными преимуществами являются ее дешевизна и легкость в сборке.

Деревянную опалубку можно собрать своими руками. Это не требует больших затрат, финансов и сил. Для сборки этой конструкции не нужно привлечение дополнительной техники.

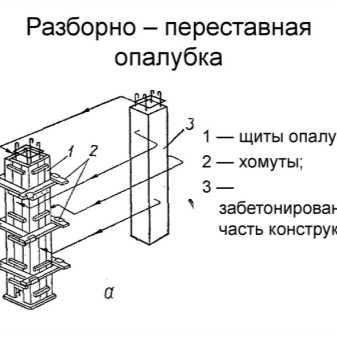

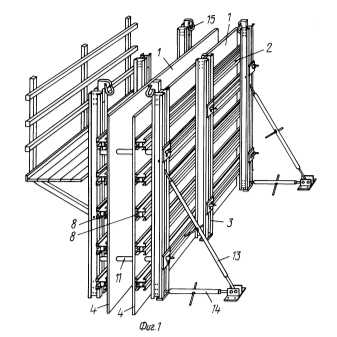

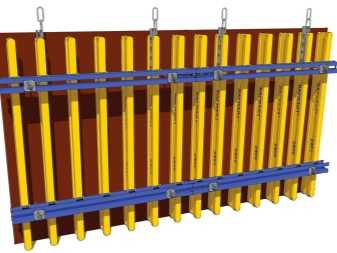

Переставная

Изготавливается на промышленном производстве из листовой стали или гнутого профиля. Бывает мелкощитовая, она пригодна для возведения небольших построек, а изготовленная из больших щитов – для строительства высотных зданий.

Скользящая

Производится в заводских условиях. Представляет собой сложную конструкцию, соединенную зажимами. Такую опалубку можно поднимать на разную высоту с помощью гидравлического домкрата.

Металлическая

Если говорить о крупном строительстве, то здесь нельзя обойтись без металлической опалубной конструкции. Такая опалубка обязательно имеет ребра жесткости, что позволяет ей выдерживать очень большие нагрузки.

Для возведения стен используют стальную опалубку. Она более прочная по сравнению с алюминиевой. Алюминий – материал мягкий, поэтому он не может справиться с этой задачей.

Минусом металла является вес, поэтому для установки металлической опалубки требуется кран. Преимущество строительства монолитных зданий заключается в том, что это значительно упрощает внутреннюю планировку. Здания, построенные подобным способом, предполагают меньшие финансовые затраты, в сравнении с кирпичным или блочным строением.

Пенополистироловая

Особое отличие этой опалубки заключается в простом и быстром способе сборки. При этом не требуется привлечение техники. Собрать конструкцию могут несколько человек. Также к плюсам этого материала относятся низкая стоимость, возможность строительства здания любой конфигурации, к тому же он является хорошей шумо- и теплоизоляцией.

Из строительной фанеры

Она состоит из нескольких слоев шпона, спрессованных между собой. Поскольку материал имеет гладкую поверхность, бетонная стена получается идеально ровной.

Балочно-ригельная

Эта разновидность конструкции предназначена для возведения монолитных строений любой сложности, а также перекрытий. Такая конструкция состоит из деревянных досок, соединенных металлическими ригелями с двутавровым профилем.

Круглая

Такой вид опалубной конструкции популярен при отделке фасадов зданий и возведении колонн. Круглое (вертикальное) исполнение незаменимо при строительстве сооружений со сложным архитектурным устройством.

Индексация

Пластиковая опалубка

Название опалубки для монолитных бетонных и железобетонных конструкций или индексация (обозначение) осуществляется по следующей схеме:

ОХ1Х2 . Х3 – Х4 – Х5 . Х6,

где указываются следующие обозначения:

- О — опалубка;

- Х1 — тип опалубки в зависимости от вида элементов монолитной конструкции (приводятся обозначения наиболее распространенных элементов — колонн, стен, перекрытий, фундаментов, балок (ригелей), ростверков);

- Х2 — тип в зависимости от конструктивных признаков;

- Х3 — тип по материалам несущих элементов;

- Х4 -класс;

- Х5 — несущая способность (тс/м2);

- Х6 -тип по применяемости при различной температуре наружного воздуха, характеру воздействия на бетон монолитной конструкции

Условные обозначения типов опалубок указаны в таблице:

| Тип опалубки | Условные обозначения в соответствии с порядком индексации |

| Тип по виду элемента монолитной конструкции (Х1): | |

| — ростверков; | Р |

| — фундаментов; | Ф |

| — колонн; | К |

| — стен; | С |

| — куполов (сфер/ оболочек/ сводов); | Кп |

| — перекрытий; | П |

| — пролетных строений мостов, эстакад и т.п. | М |

| Тип по конструктивным признакам (Х2): | |

| — крупнощитовая; | К |

| — мелкощитовая; | М |

| — объемно-переставная; | О |

| — блочная; | Б |

| — горизонтально-перемещаемая; | Г |

| — скользящая; | С |

| — пневматическая; | Пн |

| — несъемная; | Н |

| — подъемно-переставная; | П |

| Тип по материалам формообразующих и несущих элементов (Х3): | |

| — алюминиевая; | Ал |

| — стальная; | Ст |

| — деревянная / из деревянных материалов; | Д |

| — комбинированная; | К |

| — пластиковая; | Пл |

| — прочие материалы. | Пм |

| Класс опалубки (Х4): | |

| — 1-й; | 1 |

| — 2-й; | 2 |

| — 3-й. | 3 |

| Тип по применяемости при различной температуре наружного воздуха, характеру воздействия на бетон конструкции (Х5): | |

| — утепленная; | У |

| — неутепленная; | Н |

| — специальная; | С |

| — греющая. | Г |

Порядок индексации элементов опалубки:

У1 У2хУ3 У4,

где:

- У1 — щит (Щ); стойка телескопическая (Ст); рама (Р); балка (Б); стяжка (Стяж.); ригель (Р); подкос (Пк); подмости (Пд); замок (Зм);

- У2хУ3 — размеры элемента, м: ширина на высоту (для щита); минимальная высота на максимальную высоту (для телескопической стойки); длина (для стяжки); максимальная ширина вставки (для замка) и т.п.;

- У4 — несущая способность стоек (на максимальной высоте), стяжек, тс/м2 (в скобках).

Примечания: индекс (обозначение) опалубке присваивается организацией, уполномоченной Госстроем России проводить экспертизу технических условий (или техническим комитетом по стандартизации и техническому нормированию в строительстве) на основе технического задания на проектирование опалубки.

Инструкция по монтажу несъемной опалубки из готовых блоков

Технологию устройства фундамента из готовых пустотелых блоков рассмотрим на примере лёгких бетонных изделий. В отличие от ж/б блоков для многоэтажек эти «кирпичики» можно устанавливать руками без крана и манипулятора.

-

Подготовьте подушку под блочный фундамент, засыпав и утрамбовав слои песка и мелкого щебня. Поверх подушки следует залить тонкую стяжку, чтобы упростить дальнейшую укладку блоков, а также избежать утечки бетона при заливке фундамента.

-

Натяните вдоль траншеи нитку и уложите на подушку первый слой блоков, стараясь не отклоняться от этой направляющей. Монтировать нужно так, чтобы зазор между элементами оказался минимальным. Если на протяжении траншеи зазор значительно увеличивается, причина может крыться в неровности подушки. В таком случае ряд нужно разобрать и сделать более ровное основание.

-

Соединения между стенами должны обеспечиваться специальными блоками немного большей длины. Если таковых нет, в универсальных блоках следует сделать углубление, как на картинке. Это обеспечит надёжное сцепление перпендикулярных лент фундамента.

-

Уложите в прорези блоков металлическую либо стеклопластиковую арматуру. Для малоэтажного строительства достаточно двух параллельных прутьев, но при необходимости можно расположить и три.

-

В местах стыка стен прутья должны перехлёстываться так, чтобы длина свободного конца составляла не менее 2 см.

-

Когда длины прута оказывается недостаточно, его можно нарастить, подвязав новый прут специальной тонкой проволокой. Желательно сделать 2–3 перевязки на разных участках перехлёста.

-

Установите второй ряд бетонных блоков точно поверх первого. Не допускайте даже небольших отклонений, при необходимости подравнивайте положение блока киянкой.

-

Залейте подготовленную опалубку жидким цементно-песчаным раствором так, чтобы уровень бетона не доходил до пазов для арматуры.

-

Пока бетон не начал сохнуть, постарайтесь выгнать излишки воздуха, протыкая пространство внутри опалубки арматурным прутом движениями сверху вниз. После этого поставьте арматуру вертикально, особенно тщательно укрепив внешние углы и стыки стен.

-

После подсыхания бетона приступайте к наращиванию фундамента. Установите и перевяжите арматуру, смонтируйте два новых ряда блоков и залейте опалубку бетоном. Продолжайте так, пока фундамент не достигнет нужной вам высоты.

-

Последний ряд блоков фундамента заливается до образования ровной горизонтальной поверхности. Пока бетон не высох его можно подровнять небольшой доской или длинной гладилкой для штукатурки.

Фундамент из бетонных пустотелых блоков для частного дома по описанной технологии монтируется двумя работниками за 2–3 дня с учётом времени на схватывание бетона первых слоёв.

Сравнение затрат на создание фундамента из полно- и пустотелых ж/б блоков и монолитного с временной опалубкой

Сравнение показывает, что фундамент из пустотелых бетонных блоков обходится на 18% дешевле чем из полнотелых и на 36% дешевле, чем ленточный монолит, залитый с помощью временной деревянной опалубки. Это достигается за счёт экономии на количестве арматуры, уменьшения трудозатрах, количества бетона и т. д. Но сооружать стены из ж/б блоков получится слишком затратно (по сравнению с пенополиуретаном, арболитом), лучше использовать её только для фундамента.

Особенности монтажа опалубки для монолитного перекрытия

Выполнение монтажных работ – ответственное мероприятие, которое должны выполнять опытные специалисты, которые знают все технические нюансы.

Рассмотрим некоторые особенности установки разных конструкций:

- Для балочного перекрытия. В таком случае предполагается использование железобетонных балок, которые крепятся в пазы, расположенные на опорах. Далее производится расстановка колонн. Для повышения устойчивости все элементы следует установить на треноги, скрепленные перемычками. Далее производится монтаж днища и стенок с использованием надежных крепежей. Последний этап – установка щитов и армирующей основы. После этого необходимо проверить надежность всех креплений, выявить прогибы и деформации и устранить их.

- Без монолитных балок. Данный способ устройства более простой по сравнению с предыдущим, поскольку нет необходимости выставления дополнительной ограды. Особого внимания требует соблюдение толщины и дистанции между плитами. При высоте перекрытия в 23 см шаг должен составлять не более 200 см. Для плиты в 32 см стойки устанавливают через каждые 50 см. Чтобы получить высококачественную поверхность, следует использовать в качестве щитов ламинированный материал или влагостойкую фанеру.

- Из пенополистирола. Все элементы опалубки имеют специальные отверстия, предназначенные для прокладки инженерных коммуникаций и электрической проводки. Схема устройства такого сооружения достаточно простая, для выполнения работ достаточно трех человек. Процесс монтажа начинается с опор и несущих элементов, направление которых должно быть перпендикулярным щиткам. Это позволит повысить несущие характеристики конструкции.

Далее приведем поэтапную инструкцию по установке опалубки для монолитной плиты:

- С учетом толщины плиты рассчитывается шаг. Создается начальный ряд. В верхние пазы стоек устанавливается продольный брус, концы которого крепятся к стенке.

- Аналогично собирается второй ряд. Поверхность под такое сооружение должна быть выровненной и прочной. Под опоры рекомендуется уложить доску толщиной 50 мм.

- Строго в перпендикулярном направлении устанавливается поперечный элемент с шагом в 0,6 метра. После этого производится монтаж вертикальных элементов, наклон которых проверяется с помощью отвеса.

- Для получения каркаса нужного размера таким же способом устанавливаются другие ряды.

- Горизонтальные элементы проверяются строительным уровнем.

- Все стойки соединяются раскосами. Также можно использовать гвозди, расположив их по диагонали.

- На поперечные перекладины укладывается фанера так, чтобы не было никаких зазоров.

- Для защиты торца плиты от промерзания устраивают кладку из газобетона.

- Готовится конструкция из арматуры, в которой следует предусмотреть пространство для прокладки водопровода и других коммуникаций.

- Производится заливка бетонного раствора.

Плюсы и минусы

У всех видов опалубных конструкций существуют свои достоинства и недостатки. Рассмотрим более подробно характеристики наиболее популярных видов опалубки.

Деревянная

Опалубка из дерева – самый распространенный вид, используемый в частном строительстве. Плюсом этого варианта можно считать небольшую стоимость, простоту монтажа, легкость.

Однако эта конструкция имеет и недостатки. Такую опалубку нельзя использовать при строительстве домов выше одного этажа. Не подходит она и для объектов со сложной архитектурой и большими площадями.

Металлическая

Данная опалубка идеальна для объектов со сложной архитектурой. Строительные работы с этой конструкцией позволяют заливать большие объемы бетона, что существенно увеличивает производительность труда. Опалубка является многоразовой.

Но и она имеет свои недостатки:

- слишком большой вес;

- для установки необходим подъемный кран;

- высокая себестоимость.

Критерии выбора при покупке

Профессионально подходя к вопросу приобретения опалубочной системы, специалисты по строительству руководствуются следующими параметрами:

-

Ресурсом конструкции, характеризующим возможное количество циклов бетонирования и влияющим на уровень износа щитовых элементов. Опалубка, выполненная из качественных материалов, имеет высокий показатель амортизации, характеризуемый возможностью выполнения порядка 1000 циклов заливки.

- Возможностью использования щитовых элементов для формирования бетонных поверхностей различных конфигураций, что повышает эффективность строительных работ, делает сооружение универсальным. Универсальность системы обеспечивается однотипностью конструкции фиксаторов (замков), которые у одного производителя имеют одинаковые стыковочные размеры.

- Оптимальным соотношением качества конструкции, затрат на ее приобретение, доставку и монтаж. С уменьшением затрат на приобретение опалубки вероятно снижение качества щитовых элементов. Это может вызвать внеплановые ремонты, систематическое выполнение которых значительно увеличит сумму затрат. Объем расходов может превысить сумму, которая была затрачена на приобретение опалубочной системы.

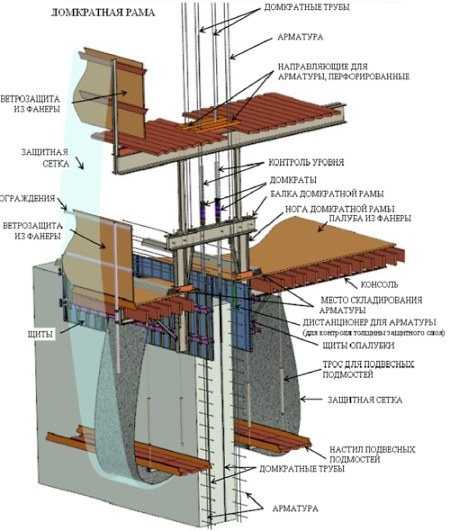

Принцип скользящей опалубки

Суть скользящей опалубки заключается в её подвижности без прерывания процесса бетонирования. Состоит такая опалубка из двух вертикально расположенных щитов, одинаковых по высоте.

Кроме щитов, в конструкции скользящей опалубки присутствуют:

- балки и домкратные рамы,

- навесные подмости для рабочих,

- внутренний настил для бетонщиков, материала, насосной станции.

Балки располагаются в два ряда, как с внутренней стороны, так и с наружной. Гидравлические домкраты либо электрические для подъема опалубки по домкратным стержням устанавливаются на рамы. Сами же домкратные стержни привариваются на уровне фундамента к выступающим из него арматурным стержням или специальным выпускам.

Возведение зданий и сооружений методом скользящей опалубки имеет много достоинств, и в то же время есть в нем и свои недостатки.

К достоинствам скользящей опалубки можно отнести:

- высокие темпы строительства, когда за сутки можно возвести один этаж, при условии трехсменной работы;

- сокращение стоимости строительства на 15-20%;

- возможность переналадки комплекта опалубки, благодаря чему возводятся здания с различными архитектурными и планировочными решениями.

Наряду с достоинствами скользящей опалубки существует ряд недостатков при её использовании:

- сложность установки внутри арматурных каркасов;

- невозможность устройства проемов в стенах большого размера;

- большая трудоемкость по заливке перекрытий;

- наличие высококвалифицированных работников;

- удорожание работ в зимнее время;

- обязательное выполнение технологических процессов, неисполнение которых ведет к снижению эффективности использования скользящей опалубки.

- качество бетона должно быть высоким, не допускается перерывов в бетонировании,

- подъем опалубки должен быть строго вертикальным,

- доставка бетона должна производиться в соответствии с графиком,

- непрерывность процесса установки арматуры;

- высокая стоимость устранения дефектов, допущенных при бетонировании в скользящей опалубке.

Недостатки скользящей опалубки могут быть устранены, если применять различные новшества и подходы.

Например, непрерывность бетонирования может включать в себя перерывы, если использовать добавки, замедляющие твердение бетона до 18 часов в летний период, и другие добавки, ускоряющие этот процесс.

Трудоемкий процесс вибрации бетонной смеси, когда правилами запрещается касание вибраторами щитов опалубки, во избежание разрушения ранее уложенного бетона, можно заменить, используя бетон с суперпластификаторами. В этом случае вибрация сверхпластичного литого бетона не производится совсем, так как такой бетон самоуплотняется.